Not all cleaning tasks can be solved with standard processes and commercially available equipment. We solve special cleaning problems either by adapting or modifying standard equipment or, if necessary, by developing a new cleaning process or designing a completely new cleaning system.

The examples presented here are each suitable for the intended cleaning task – which probably does not correspond to the reader's problem. They are therefore only examples of solutions to specific cleaning problems.

CleanerDryer for stamping dies and glass masters

The quick and easy way to clean and dry matrices and masters in optical disc production

With a CleanerDryer, users achieve

- reliable production

- flexible adaptation to individual requirements

- good process stability

- a substitute for acetone in your cleaning process

Highlights

- Cleaning with different, even aggressive media and drying on one machine without changing adapters.

- Cleaning and drying of the top and bottom in a single process step.

- Complete equipment for use in electroplating and clean rooms.

- Entirely manufactured from stainless steel and chemical-resistant plastics.

- Compact dimensions.

- Control via PLC, i.e. adaptable to YOUR production processes

- Versions for manual and automatic assembly available.

Applications

- Recycling of glass masters.

- Drying during the transition from wet to dry process, such as plasma furnace, laminating, thickness measurement, optical inspection, etc.

- Cleaning and drying of the dies before and/or after separation from the glass master

- Cleaning the stampers after duplication.

- Preparing the stampers for storage.

Easy to operate

- Single-button function.

- Automatic holder for dies AND glass masters.

- Cleaning with demineralized water (DEMI water), acid, and/or caustic solution.

- Different cleaning programs for different tasks in one device.

Technical specifications

- Diameter of dies and masters from 60 mm to 250 mm

- Speed from 50 rpm to 2000 rpm

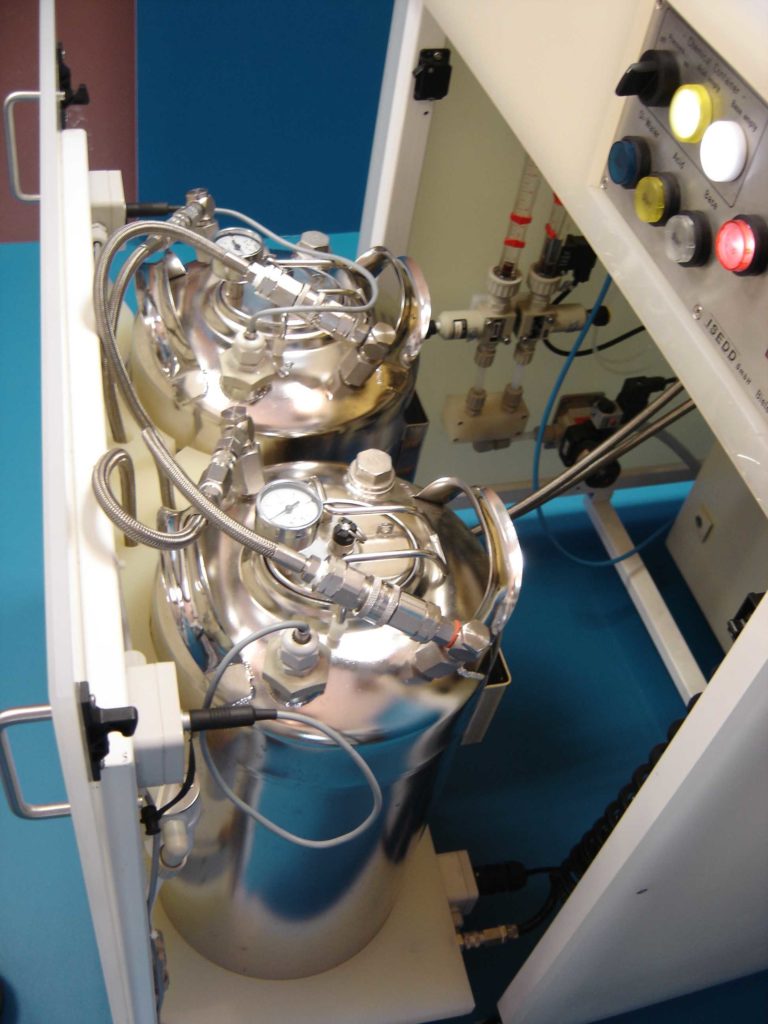

- Pressure vessel for chemicals (acid, alkali, or others) integrated into the machine housing

- Dimensions: WxHxD (680x1000x680)mm

- Required process media:

- Compressed air (6–12 bar) Clean air or nitrogen

- Demineralized water <120l/h

- Supply voltage 230Vac / 110Vac

- Chemical discharge

- Exhaust air, approx. (80–150) m³/h.

Anode basket cleaning device - Mobile

Der mobile Anodenkorb-Spülrüttler MCD-240-SPRG-4 vereinfacht die aufwendige Prozedur der Reinigung von Nickelpellets in den Anodenkörben für die Matrizenproduktion für optische Medien. Das Umfüllen und Reinigen der Nickelpellets in Waschwannen (z.B.

Reinigung mit Hochdruckstrahl) entfällt vollständig. Die komplett gefüllten Anodenkörbe aus Titan werden in den Halter des Spülrüttlers eingehängt und vollautomatisch in kurzer Zeit gereinigt. Gleichzeitig werden die Nickelpellets neu verdichtet und so eine gleichmäßige

Packungsdichte im Anodenkorb erreicht. Nach der Reinigung und Verdichtung müssen nur noch entsprechend dem Materialverbrauch neue Nickelpellets nachgefüllt werden.

Highlights

Gleichzeitige Reinigung und Verdichtung der Nickelpellets in den Anodenkörben

Keine Korbdeformationen

Zeitsparend – die komplette Wartung eines Anodenkorbes nimmt nur noch wenige Minuten in Anspruch

Sprühsystem zur Feinreinigung der Korbfrontseite

Kostensparend – Reinigungsflüssigkeit wird im Umlaufbetrieb mit Filterstrecke immer wieder verwendet

Ergonomischer Aufbau erleichtert die Handhabung der schweren Anodenkörbe

Fahrbares Gerät – kurze Wege für das Personal

Flexible Anpassung an den Produktionsablauf

Einfache Programmierung der Prozessparameter

Reinigungsdauer

Frischwasser

Verdichtungsdauer – etc.

Geringer Platzbedarf

Einfach in der Bedienung (Ein-Tasten-Funktion)

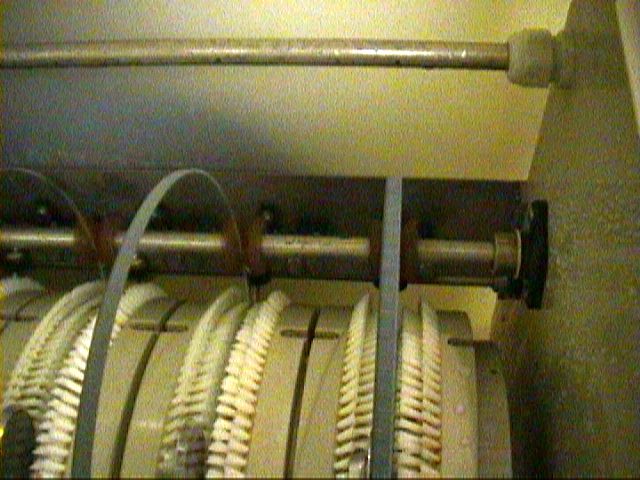

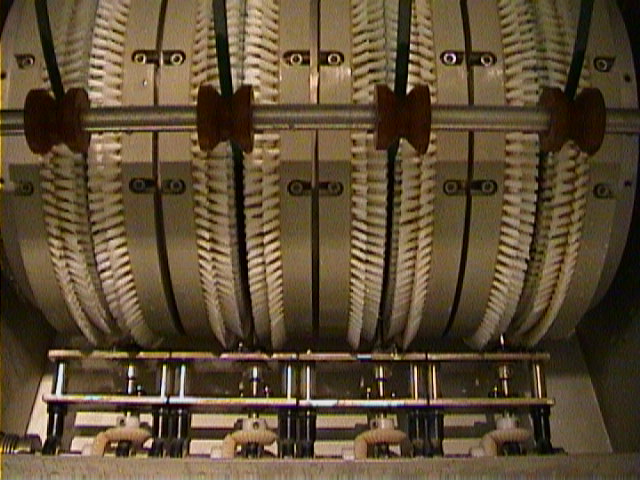

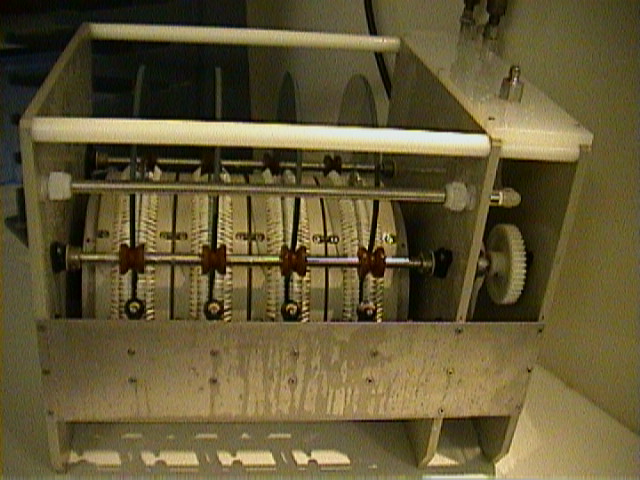

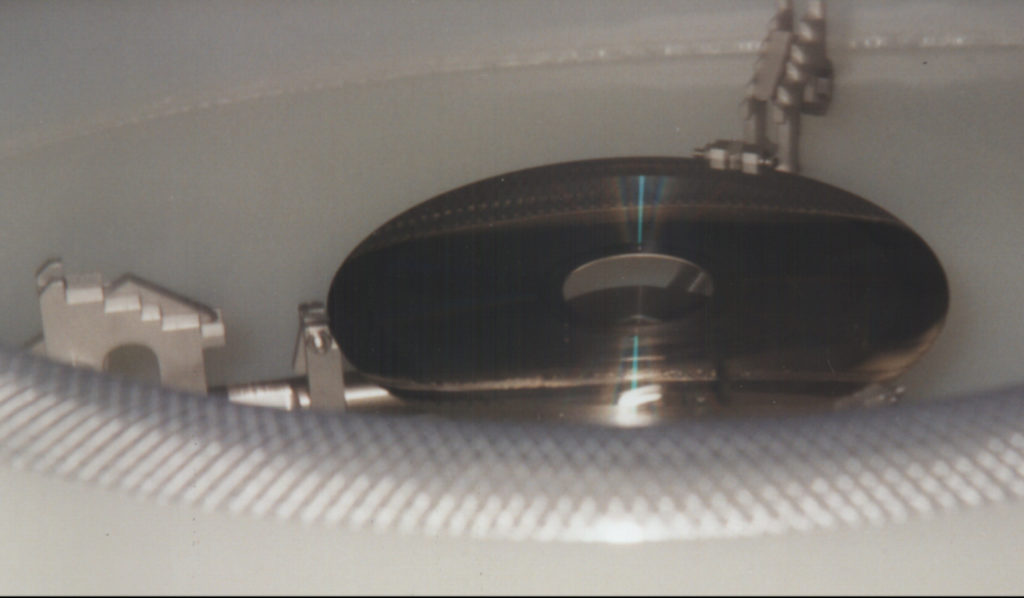

Bürstenwaschanlage für Glasmaster

Der kostensparende Weg zur Aufbereitung von Glasmastern

Mit der Bürstenwaschanlage MCD-240-BüWa bietet sich erstmals

die technische Möglichkeit, Glasmaster komplett aufzuarbeiten und

wieder für die Produktion zu nutzen, sogar wenn das allgemein übliche

Recycling ausgereizt ist.

Das Gerät zeichnet sich aus durch die zuverlässige Reinigung der

Glasmaster im Recyclingprozeß nach der Behandlung mit Poliermaschinen

(z.B. mit dem Schleifmittel Zerdioxid).

Recycling und Sparen – kein Widerspruch!

Beidseitige Reinigung und Trocknung der Glasmaster auf nur

einer Maschine in einem ArbeitsgangEntfernung von Polierrückständen (Abrieb und Poliermittel)

Erhöhung der Umlaufzahl der Glasmaster um mehr als 200 %

» Verlängerte Lebensdauer der GlasmasterSchnelle Adaption an die Abmessungen Ihrer Glasmaster

Flexible Anpassung an Ihren Produktionsablauf

Geringer Platzbedarf

Einfache Bedienung (Ein-Tasten-Funktion)

Mögliche Integration von Polierscheibenwässerungsbecken

Abwasseraufbereitung zur Entfernung der

Poliermittelrückstände (auch aus dem Abwasser der Poliermaschine)

lieferbar

Technical specifications

Durchmesser der Glasmaster: entsprechend der

KundenanforderungDicke der Glasmaster: entsprechend der Kundenanforderung

Drehzahl der Glasmaster: bis 3000U/min

Drehzahl der Bürsten: 10U/min bis 500U/min

Notwendige Prozeßmedien:

Druckluft: (6…12)bar

Stickstoff (alternativ ist auch saubere und ölfreie

Druckluft möglich)Strom 230VAC/1kVAFlowfeld, Abluft ca. (80..150)m³/h

Demineralisiertes Wasser ca. 120l/h

Abfluss