Nicht alle Reinigungsaufgaben lassen sich mit Standardprozessen und marktüblichen Anlagen lösen. Spezielle Reinigungsprobleme lösen wir entweder per Anpassung, bzw. Modifikation von Standardanlagen oder bei Notwendigkeit per Entwicklung eines neuen Reinigungsprozesses, bzw. per Konstruktion einer komplett neuen Reinigungsanlage.

Die hier vorgestellten Beispiele eignen sich jeweils genau für die vorgesehene Reinigungsaufgabe – die vermutlich nicht der Problemlage des Lesers entspricht. Es sind daher nur Beispiele für die Lösung besonderer Reinigungsprobleme.

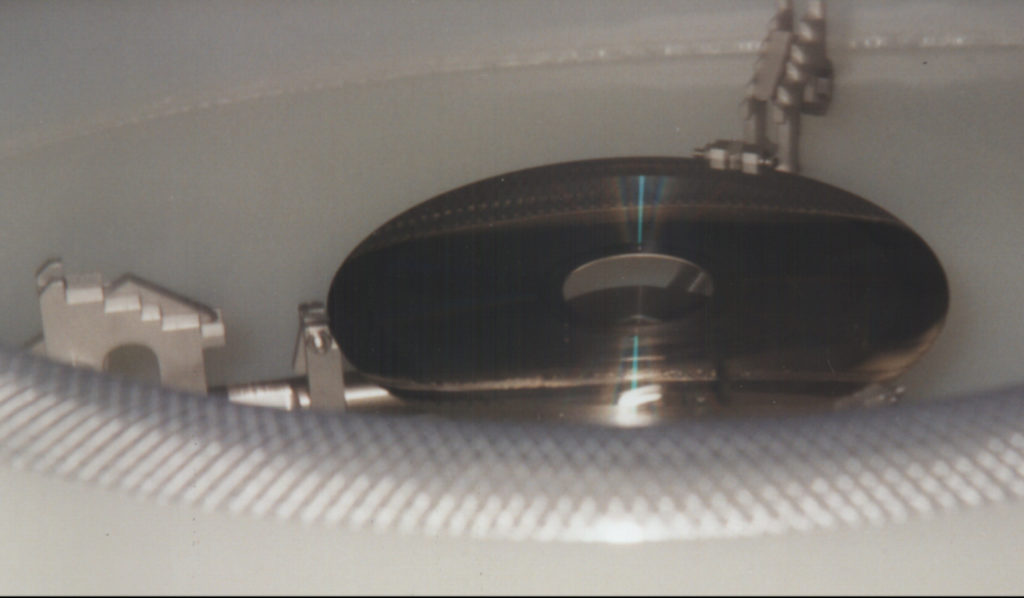

CleanerDryer für Matrizen und Glasmaster

Der schnelle und einfache Weg zur Reinigung und Trocknung von Matrizen und Mastern in der Produktion optischer Datenträger

Mit einem CleanerDryer erzielen Anwender

- eine zuverlässige Produktion

- eine flexible Anpassung an die individuellen Anforderungen

- eine gute Prozessstabilität

- einen Ersatz für Aceton in Ihrem Reinigungsprozess

Highlights

- Reinigung mit unterschiedlichen, auch aggressiven Medien und Trocknung auf einer Maschine ohne Adapterwechsel.

- Reinigung und Trocknung der Ober- und Unterseite in einem Prozessschritt.

- Komplette Ausstattung für den Einsatz in der Galvanik und im Reinraum.

- Komplette Fertigung aus Edelstahl und chemikalienresistenten Kunststoffen.

- Kompakte Abmessungen.

- Steuerung durch SPS, d.h. anpassungsfähig an IHRE Produktionsprozesse

- Versionen für manuelle und automatische Bestückung verfügbar.

Anwendungen

- Recycling von Glasmastern.

- Trocknung beim Übergang vom Naß- zum Trockenprozeß, wie Plasmaofen, Laminieren, Dickenmessung, opt. Kontrolle , etc.

- Reinigung und Trocknung der Matrizen vor und/oder nach dem Trennen vom Glasmaster

- Reinigung der Matrizen nach der Duplikation.

- Aufbereiten der Matrizen für die Lagerung.

Einfache Bedienung

- “Ein-Tasten”-Funktion.

- Automatischer Halter für Matrizen UND Glasmaster.

- Reinigung mit demineralisiertem Wasser (DEMI-Wasser), Säure und/oder Lauge.

- Unterschiedliche Reinigungsprogramme für unterschiedliche Aufgaben in einem Gerät.

Technische Daten

- Durchmesser der Matrizen und Master von 60mm bis 250mm

- Drehzahl von 50U/min bis 2000U/min

- Druckbehälter für die Chemikalien (Säure, Lauge oder andere) im Gehäuse der Maschine integriert

- Abmessungen: BxHxT (680x1000x680)mm

- Notwendige Prozessmedien:

- Druckluft (6…12)bar Reinluft oder Stickstoffdemineralisiertes

- Wasser <120l/h

- Versorgungsspannung 230Vac / 110Vac

- Chemikalienabfluss

- Abluft, ca. (80…150)m³/h.

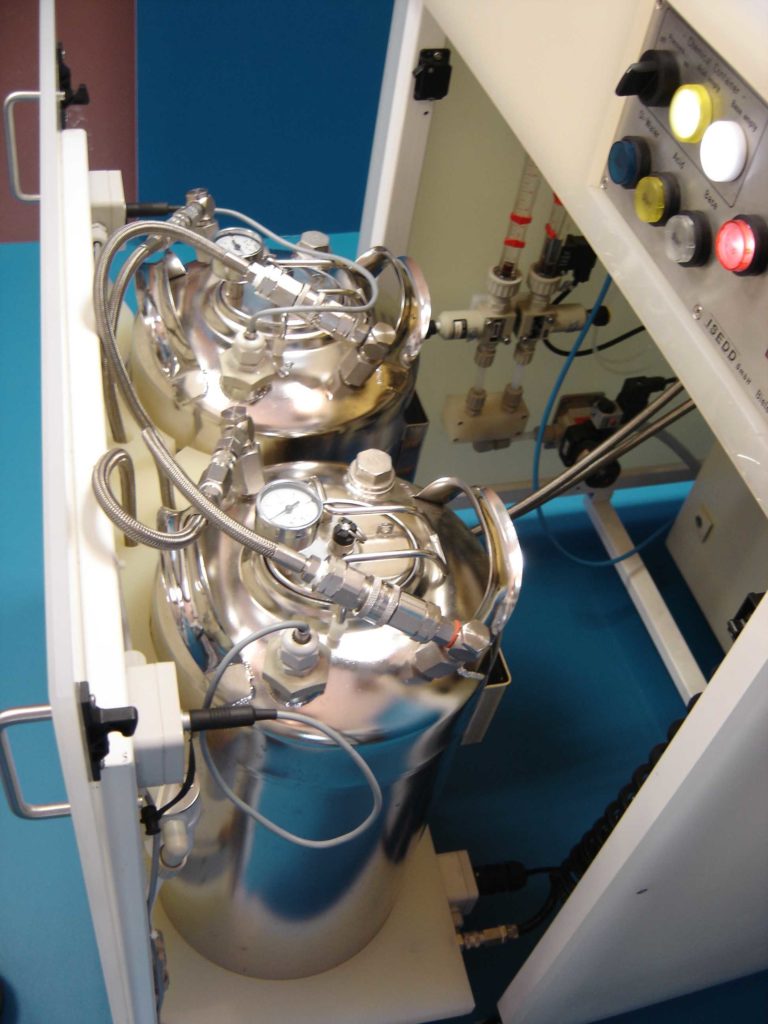

Anodenkorb-Reinigungsgerät - Mobil

Der mobile Anodenkorb-Spülrüttler MCD-240-SPRG-4 vereinfacht die aufwendige Prozedur der Reinigung von Nickelpellets in den Anodenkörben für die Matrizenproduktion für optische Medien. Das Umfüllen und Reinigen der Nickelpellets in Waschwannen (z.B.

Reinigung mit Hochdruckstrahl) entfällt vollständig. Die komplett gefüllten Anodenkörbe aus Titan werden in den Halter des Spülrüttlers eingehängt und vollautomatisch in kurzer Zeit gereinigt. Gleichzeitig werden die Nickelpellets neu verdichtet und so eine gleichmäßige

Packungsdichte im Anodenkorb erreicht. Nach der Reinigung und Verdichtung müssen nur noch entsprechend dem Materialverbrauch neue Nickelpellets nachgefüllt werden.

Highlights

Gleichzeitige Reinigung und Verdichtung der Nickelpellets in den Anodenkörben

Keine Korbdeformationen

Zeitsparend – die komplette Wartung eines Anodenkorbes nimmt nur noch wenige Minuten in Anspruch

Sprühsystem zur Feinreinigung der Korbfrontseite

Kostensparend – Reinigungsflüssigkeit wird im Umlaufbetrieb mit Filterstrecke immer wieder verwendet

Ergonomischer Aufbau erleichtert die Handhabung der schweren Anodenkörbe

Fahrbares Gerät – kurze Wege für das Personal

Flexible Anpassung an den Produktionsablauf

Einfache Programmierung der Prozessparameter

Reinigungsdauer

Frischwasser

Verdichtungsdauer – etc.

Geringer Platzbedarf

Einfach in der Bedienung (Ein-Tasten-Funktion)

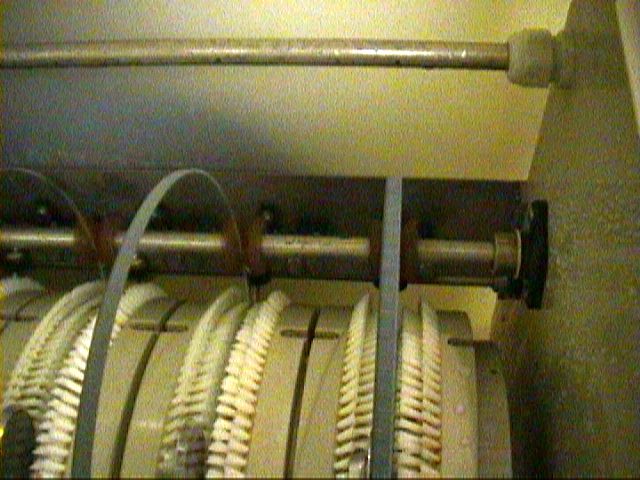

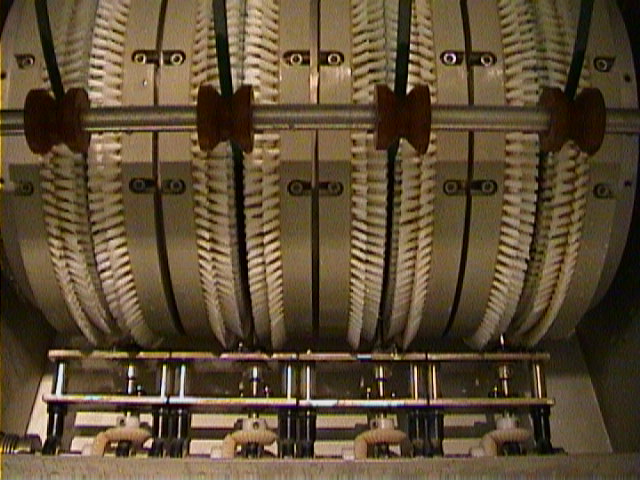

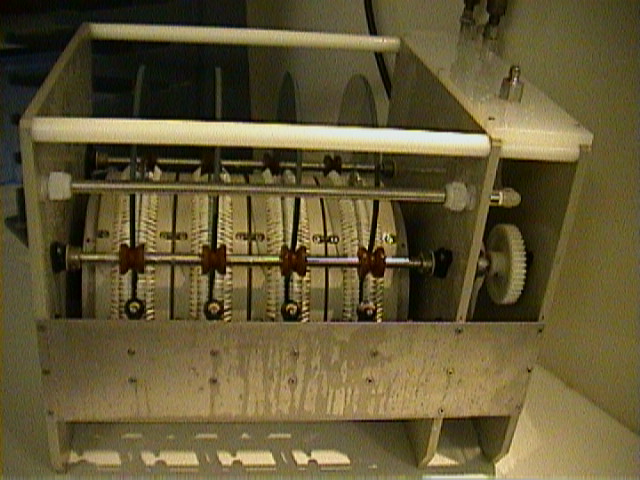

Bürstenwaschanlage für Glasmaster

Der kostensparende Weg zur Aufbereitung von Glasmastern

Mit der Bürstenwaschanlage MCD-240-BüWa bietet sich erstmals

die technische Möglichkeit, Glasmaster komplett aufzuarbeiten und

wieder für die Produktion zu nutzen, sogar wenn das allgemein übliche

Recycling ausgereizt ist.

Das Gerät zeichnet sich aus durch die zuverlässige Reinigung der

Glasmaster im Recyclingprozeß nach der Behandlung mit Poliermaschinen

(z.B. mit dem Schleifmittel Zerdioxid).

Recycling und Sparen – kein Widerspruch!

Beidseitige Reinigung und Trocknung der Glasmaster auf nur

einer Maschine in einem ArbeitsgangEntfernung von Polierrückständen (Abrieb und Poliermittel)

Erhöhung der Umlaufzahl der Glasmaster um mehr als 200 %

» Verlängerte Lebensdauer der GlasmasterSchnelle Adaption an die Abmessungen Ihrer Glasmaster

Flexible Anpassung an Ihren Produktionsablauf

Geringer Platzbedarf

Einfache Bedienung (Ein-Tasten-Funktion)

Mögliche Integration von Polierscheibenwässerungsbecken

Abwasseraufbereitung zur Entfernung der

Poliermittelrückstände (auch aus dem Abwasser der Poliermaschine)

lieferbar

Technische Daten

Durchmesser der Glasmaster: entsprechend der

KundenanforderungDicke der Glasmaster: entsprechend der Kundenanforderung

Drehzahl der Glasmaster: bis 3000U/min

Drehzahl der Bürsten: 10U/min bis 500U/min

Notwendige Prozeßmedien:

Druckluft: (6…12)bar

Stickstoff (alternativ ist auch saubere und ölfreie

Druckluft möglich)Strom 230VAC/1kVAFlowfeld, Abluft ca. (80..150)m³/h

Demineralisiertes Wasser ca. 120l/h

Abfluss